赋能新质生产力!伊萨Cobot协作机器人助力船舶高质量自动化焊接

焊接是船舶建造工程的关键环节之一一条万吨级的船舶,焊缝长度高达十数万米级然而船舶焊接目前自动化程度并不高焊工短缺、焊接质量难以把控问题日益凸显就长远发展而言,机器人焊接已是迫在眉睫。

对船舶设备制造的焊接挑战,以及可持续和环保方向的未来发展,伊萨提供Cobot协作机器人解决方案,将自动化与智能化焊接技术深度融合,助力船舶设备制造创新升级,开启行业发展的全新篇章。

船舶焊接三大难关,提效增质步履维艰。

某瑞典船舶设备制造企业,因焊接过程存在焊工短缺与成本攀升、焊接质量不稳定、生产周期长难以快速响应市场等挑战,使得企业站在一个亟需变革的十字路口,生产效率低和成本投入高等现状,迫使企业寻找破局之道。

01、焊工短缺与成本攀升

船舶焊接制造对焊工的技能要求极高,而熟练焊工的稀缺已成为行业普遍现象。随着焊工工资的持续上涨和招工难度的增加,焊接环节的成本不断攀升,对企业的盈利空间构成了严峻挑战。

02、焊接质量不稳定

焊接质量是船舶制造的生命线,但传统手动焊接受多重因素影响,导致质量难以稳定。具体来说,该企业在船舶焊接过程中遇到了以下技术难题:

· 焊缝成形不一致,影响产品的美观度和结构强度。

· 气孔、夹渣、裂纹等焊接缺陷频发,不仅降低了焊接接头的力学性能,还可能成为船舶使用过程中的安全隐患。

· 焊接过程中产生的高温会对焊缝周围的母材产生热影响,导致组织变化和性能下降。手动焊接难以精确控制热输入,因此热影响区的问题尤为突出。

· 焊接过程中产生的残余应力可能导致焊缝及周围区域发生变形,甚至引发裂纹。手动焊接由于无法精确控制焊接顺序和参数,往往难以有效避免这些问题。

03、生产周期长,难以快速响应市场

传统焊接方式的生产周期较长,难以适应市场需求的快速变化。在激烈的市场竞争中,生产周期的延长意味着机会的丧失,限制了企业的市场竞争力。

Gobot协作型机器人,船舶焊接制造的革新者

关键时刻,该企业寻找伊萨作为合作伙伴,并引入了伊萨Cobot协作机器人解决方案,以其独特的优势和创新的技术,为船舶焊接制造行业带来了新的希望。

01、高精度控制,破解焊接质量难题。

与传统手动焊接相比,伊萨Cobot协作机器人解决方案提供了更快、更精确的焊接,消除了人为操作带来的不确定性,确保每一焊接点的均匀性和稳定性,最终提升了产品的整体合格率极大提升了生产力和焊接质量。

· 精确控制焊缝成形:精确控制焊接速度、角度和电流等参数,确保焊缝成形的一致性和美观度。

· 减少焊接缺陷:通过优化的焊接参数和稳定的焊接过程,cobot能够显著减少气孔、夹渣、裂纹等焊接缺陷的发生。

· 精确控制热输入:精确控制焊接过程中的热输入,从而减小热影响区的范围,提高焊接接头的力学性能。

· 有效管理应力与变形:通过智能的焊接路径规划和参数调整,cobot能够有效管理焊接过程中的应力和变形问题,确保产品的整体结构和性能。

· 采用先进的控制系统,支持接触寻位、多层多道、断续焊、点固焊、焊缝偏移等多项功能,能够实时调整焊接参数以适应不同的工件和焊接条件。

02、多种焊接工艺,增强产线灵活性。

伊萨Cobot协作机器人解决方案采用Aristo 500 ix焊接电源,基于UR平台开发的专业焊接软件,为客户量身定制高度自动化和灵活的焊接解决方案。通过强大的电源输出和协作机器人的精准操作,此组合可以实现多种焊接工艺,如短路焊、喷射焊、脉冲焊等,满足复杂工件的焊接需求。

此外Cobot协作机器人配备标准移动小车,能够轻松移动到不同的焊接工位,并支持额外的线性轴,以便于调整不同的配置,使得生产线可以快速重新配置以应对不同的生产任务,极大提高了生产线的适应性。

03、高效灵活,缩短生产周期。

伊萨cobot协作机器人以其高效、灵活的特点,显著缩短了焊接环节的生产周期,使得该船舶制造企业能够更加快速地响应市场需求,提升企业的市场竞争力。

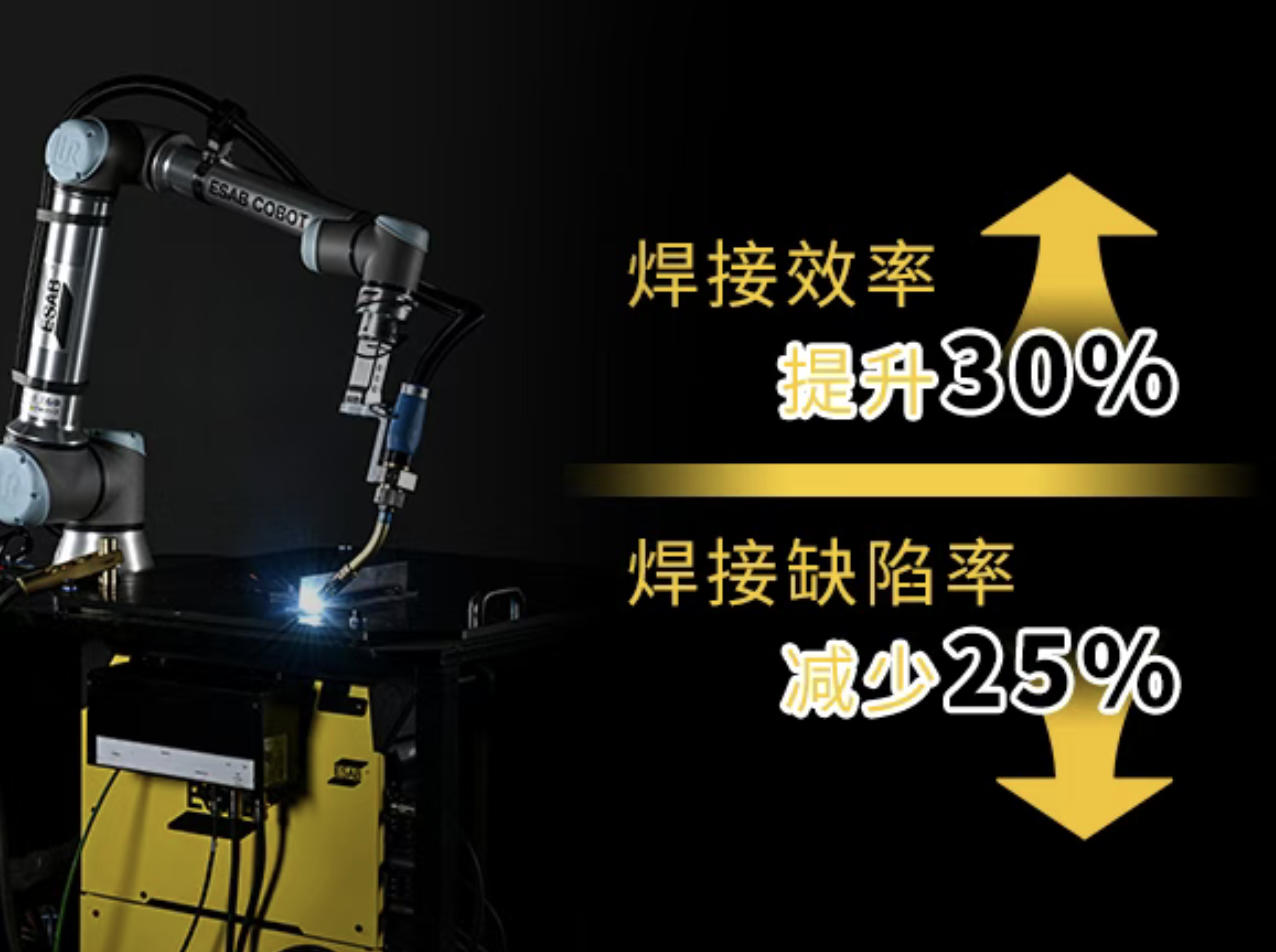

通过提升生产效率、改善焊接质量和增强工作安全性,该企业不仅在生产能力上实现了质的飞跃,使焊接效率提升30%、生产周期缩短、整体生产能力和市场竞争力提高,还使焊接缺陷率减少了25%、返工率和工人受伤风险大幅降低,并增强了工作环境的安全性和舒适性。

伊萨Cobot协作机器人解决方案,不仅解决了船舶焊接制造的诸多挑战,更为行业自动化升级树立了典范,未来伊萨将与更多船舶制造企业携手,向着高质量发展的未来奋楫扬帆。